El termoformado es un proceso de trasformación de plástico que involucra una lámina de plástico que es calentada y que toma la forma del molde sobre el que se coloca. El termoformado puede llevarse a cabo por medio de vacío, presión y temperatura. Las ventajas del termoformado es la utilización de pocas herramientas, costo de ingeniería baja y menos tiempo, lo que hace que el termoformado sea ideal para el desarrollo de prototipos y un bajo volumen de producción.

Las aplicaciones de los productos plásticos por temorformado incluyen: interiores automotrices, contenedores para empaque y transporte, equipo deportivo y recreacional, equipo médico, y más. Los materiales que se utilizan en el termoformado son numerosos y van a depender de la aplicación y las propiedades que se requieran.

Por ejemplo, para los empaques flexibles, se utilizan el nylon o el polipropileno, que ofrecen una gran capacidad de formabilidad y rigidez. Para empaques semirígidos, se utiliza el PVC, poliéster y polipropileno. El EVOH ofrece una excelente barrera al oxigeno y la resina EVA ofrece un sellado a baja temperatura y buena adhesión.

Etapas:

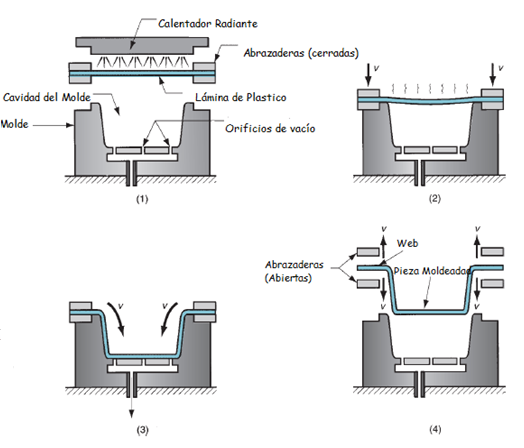

Aunque el proceso tiene numerosas variantes que serán descritas posteriormente, cabe distinguir tres etapas fundamentales del proceso, que son:

- Calentamiento del semielaborado, ya sea por radiación, contacto o convección.

- Moldeo del semielaborado, que tras calentarse se estira adaptándose al molde por medio de diferentes procesos (presión, vacío , presión y vacío o un contramolde).

- Enfriamiento del producto, que comienza cuando el termoplástico entra en contacto con el molde y es enfriado por un ventilador o a temperatura ambiente y termina cuando la temperatura es la adecuada para desmoldear la pieza sin deformarla.

- Las láminas de plásticos que se rasgan con facilidad (PET, PA) se conforman mediante moldeo con membrana o diafragma, en el que la lámina se apoya sobre una membrana gruesa de neopreno caliente, dispuesta en la cara opuesta a la cavidad del molde. Al introducir presión entre la membrana y la cámara inferior, se obtiene un estirado muy regular y se hace posible una embutición profunda.

- La temperatura de la lámina debe llegar a la óptima con una tolerancia de 5 C y durante el transporte a la estación de moldeo no debe caer más de 5 a 10 C.

- El método más corriente para el material alimentado en rollos es el arrastre mediante tetones o pinchos, espaciados unos 25 mm, montados sobre cadenas paralelas que penetran en el borde del material por la parte inferior y lo transportan hasta el final del ciclo.

- Para láminas más gruesas se utilizan agarres de pinzamiento que pueden retroceder a medida que se calienta y dilata la lámina, manteniéndola plana. La transferencia de la lámina se efectúa entre topes, con una precisión del orden de 0,25 mm.

- Las placas cortadas se sujetan mediante marcos dobles, accionados habitualmente por aire. Para evitar que colapse la placa al calentarse se la soporta mediante un colchón de aire a presión. Los marcos se desplazan mediante raíles con vis-sin-fin o con pistones neumáticos o hidráulicos.

- En los equipos más simples, la plancha se sujeta sobre el molde hembra y se desplaza sobre ella el elemento calentador. Estos conjuntos para el moldeo de lámina cortada pueden montarse también sobre un carrusel, que efectúa una operación distinta en cada estación de su rotación.

Fuentes:

http://www.quiminet.com/articulos/que-es-el-termoformado-32016.htm

http://es.wikipedia.org/wiki/Termoconformado